石墨化增碳劑

增碳劑的定義

在鑄鐵產品的冶煉過程中,常常會因為產品性能要求不同,原物料配比差異化,冶煉時間、保溫時間、過熱時間較長等因素,造成鐵液中的含碳量達不到煉制預期的理論值。為了補足鑄鐵熔煉過程中缺失的碳含量而添加的含碳類物質稱之為增碳劑。

石墨化增碳劑的作用:

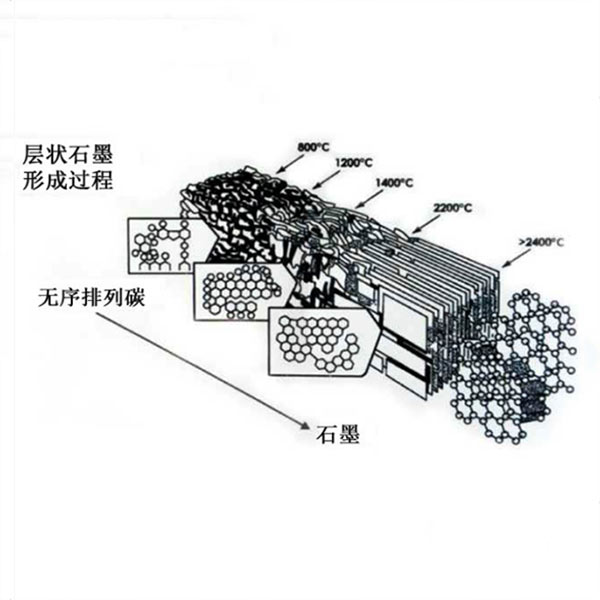

增碳劑作為鐵水當中主要的石墨主體元素來源之一,不單是為了補充適量的碳。其它作用常常被忽略。實際上添加增碳劑并不是單純的“增C”,而是為增加其鑄鐵產品石墨化能力,使其達到更好的基體組織、機械性能的重要措施。并不是所有的增碳劑都可以達到這樣的效果。合格增碳劑的生產必須經過嚴格的選材,再經高溫石墨化處理,過程中不單降低硫、氣體(氮、氫、氧)、灰分、揮發分、水分等雜質,同時亦將其純度提高及石墨化,碳原子才能從原來的無序排列變為有序排列,大部分的碳原子才能成為石墨化的好的驅動力。碳原子才可以在鐵液當中迅速熔解,并在鐵水凝固時以較強驅動力作用下吸附在孕育產生的形核核心上成長為石墨。如果選用的增碳劑未經過高溫石墨化處理,碳原子的石墨化驅動能力就大大降低,石墨化能力減弱,即使也能達到同樣的碳量,但產品的品質完全不一樣。故經過高溫石墨化處理的石油焦產品,以及經高溫制造而成的石墨電極碎,是當前適合生產高質量要求鑄鐵產品的增碳劑添加材。既符合產品“增C"要求,又為鑄鐵產品的生產提供了良好的源動力。

增碳劑規格簡介:

| 序號 | 固定碳(≥) | 硫份(≤) | 灰分(≤) | 揮發份(≤) | 水分(≤) | 含氮量(≤) | 顆粒度 |

| 1 | 99.00% | 0.05% | 0.50% | 0.50% | 0.50% | 0.01% | 0.2-2mm |

| 2 | 98.50% | 0.05% | 0.70% | 0.80% | 0.50% | 0.02% | 1-5mm |

| 3 | 98.50% | 0.10% | 0.70% | 0.80% | 0.50% | 0.02% | 0.2-2mm |

| 4 | 98.50% | 0.15% | 0.70% | 0.80% | 0.50% | 0.03% | 0-2mm |

| 5 | 98.50% | 0.30% | 0.70% | 0.80% | 0.50% | 0.06% | 1-5mm |

| 6 | 98.00% | 0.30% | 1.00% | 1.00% | 0.50% | 0.10% | 0-2mm |

| 7 | 98.50% | 0.50% | 0.70% | 0.80% | 0.50% | 0.80% | 1-5mm |

| 8 | 98.50% | 0.70% | 0.70% | 0.80% | 0.50% | 1.20% | 1-5mm |

增碳劑使用方法:

1、增碳劑隨爐加入工藝

1)冷爐情況加料順序—按“廢鋼+錳鐵+增碳劑+廢鋼+回爐料+鐵屑+生鐵+硅鐵”方式加入;

2)熱爐情況加料順序—爐底剩下300kg左右鐵水,按“廢鋼+錳鐵+增碳劑+廢鋼+回爐料+鐵屑+生鐵+硅鐵”方式加入;

3)如果廢鋼是邊角料壓塊的,一開始直接加在爐底或許不太現實。因此根據工廠實際的情況,按“回爐料+錳鐵+增碳劑+廢鋼+回爐料+硅鐵”的方式加入;

2、微調時增碳劑的使用工藝

鐵水熔清后,在鐵水含碳量不足的情況下,需要進行微調增碳以達到工藝要求。此時一般都希望增碳劑能夠快速地達到增碳效果,以避免由于鐵水處理時間過長而影響鐵水的冶金質量。此時,應將速溶型石墨化增碳劑加入到熔清后的鐵水表面,進行適當的攪拌后1~2分鐘即可出鐵

注意事項:

①增碳劑應當避免與爐底爐襯材料直接接觸,以防增碳劑侵蝕爐襯;

②增碳劑應盡量避免同鐵屑一起加入,以防增碳劑與其它材料結塊影響增碳劑的吸收;

③如果全廢鋼生產工藝,增碳劑加入量過大,不宜一次性加入,應分層逐步加入

增碳劑包裝:

25Kg/子袋

1000Kg/噸袋